DAS TUNNELSYSTEM

Der BBT setzt sich aus einem komplexen Tunnelsystem zusammen:

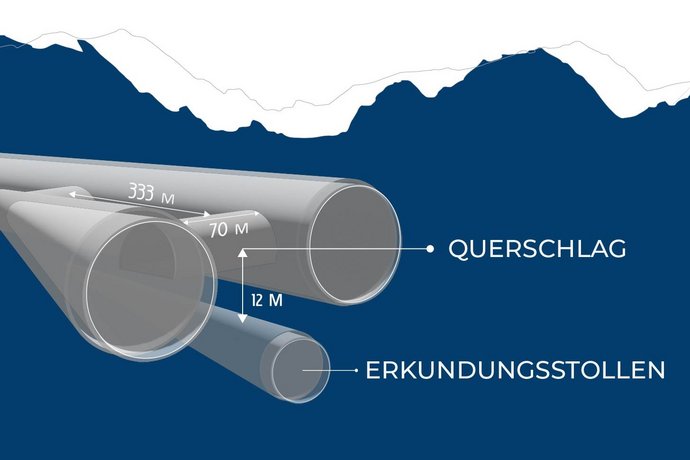

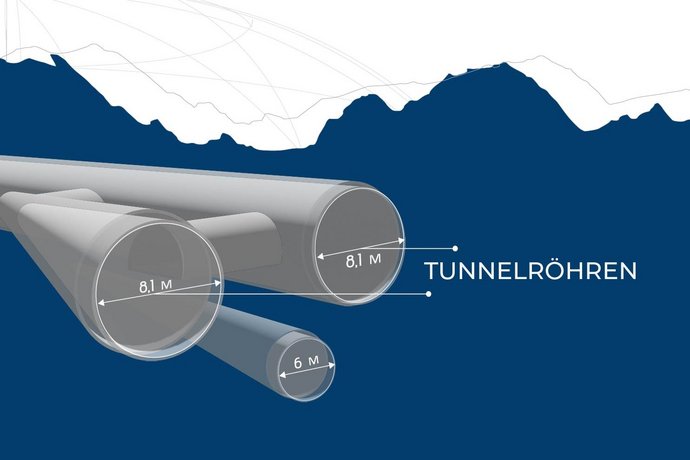

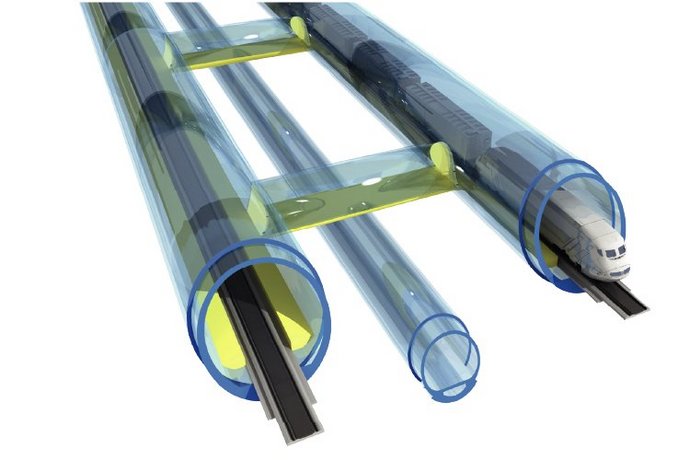

- Er besteht aus zwei Haupttunnelröhren, die in einem Abstand von 40 bis 70 Metern parallel zueinander verlaufen. Sie werden eingleisig ausgestattet, sodass die Züge im Einbahnverkehr durch die beiden Tunnel fahren.

- Die beiden Haupttunnel werden in Abständen von 333 Metern durch einen Querschlag miteinander verbunden. Diese kurzen Tunnel dienen im Ereignisfall als Fluchtweg.

- Eine Besonderheit des Brenner Basistunnels ist die mittig unter den beiden Eisenbahnröhren verlaufende dritte Tunnelröhre - der Erkundungsstollen. Während der Bauphase liefert dieser Informationen über die Felsstruktur und dient der Untersuchung der geologischen Bedingungen für den Vortrieb der beiden Haupttunnel. In der Betriebsphase des BBT wird der Erkundungsstollen zum Servicestollen für die Wasserableitung und die Instandhaltung der zahlreichen technischen Anlagen, die sich in diesem Stollen befinden.

- Das Tunnelsystem wird durch Zufahrtstunnel, Nothaltestellen, eine Überleitstelle, Verbindungstunnel und einen Rettungsstollen komplettiert.

Seitliche Zufahrtstunnel in Ampass, im Ahrental, in Wolf bei Steinach am Brenner sowie in Mauls verbinden den BBT mit der Oberfläche.

Alle 333 Meter gibt es Querverbindungen zwischen den beiden Haupttunnelröhren.

Bei unerwarteten Ereignissen können die Züge in den sicheren, unterirdischen Nothaltestellen Innsbruck, St. Jodok und Trens stehen bleiben.

Hier kann ein Zug im Bedarfsfall in die andere Tunnelröhre und somit auf das andere Gleis wechseln.

WIE WIRD DER BBT GEBAUT?

Die Wahl der Vortriebsmethode hängt von der geologischen Beschaffenheit des Gebirges, von geotechnischen Erkenntnissen und Prognosen sowie von baulogistischen und von wirtschaftlichen Überlegungen ab. Auch die Länge der vorzutreibenden Strecke und die verfügbare Bauzeit beeinflussen die Wahl der Vortriebsmethode.

So werden manche Teilabschnitte des Tunnels konventionell mittels Sprengvortrieb errichtet, andere in maschineller Bauweise mit einer Tunnelbohrmaschine (TBM).

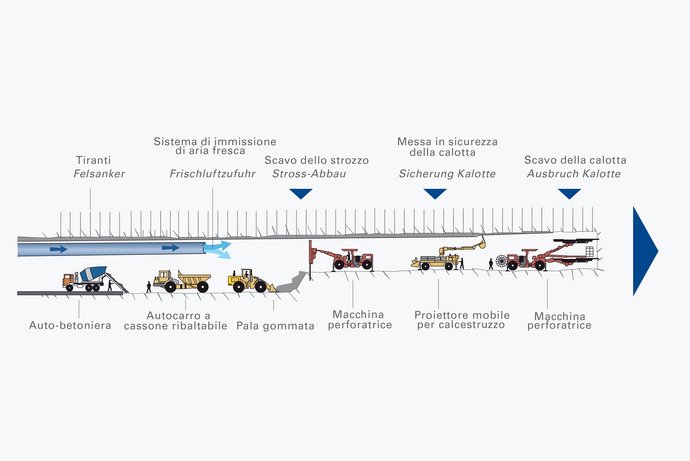

SPRENGVORTRIEB

Der bergmännische Vortrieb ist ein flexibles Vortriebsverfahren. Er eignet sich für schwierige und wechselnde Gebirgsverhältnisse sowie für unterschiedliche und komplexe Querschnittsgeometrien. Die Arbeitsschritte beim Sprengvortrieb sind fix vorgegeben. Zunächst werden Sprenglöcher gebohrt. Diese werden mit Sprengstoff gefüllt, danach erfolgt die Sprengung. Nach dem Abtransport des Ausbruchmaterials, dem sogenannten Schuttern, erfolgt die Ausbruchsicherung mit Spritzbeton, Ankern, Gitterbögen und Baustahlmatten. Nach Abschluss eines Sprengzyklus beginnt der Prozess von vorne.

MASCHINELLER VORTRIEB

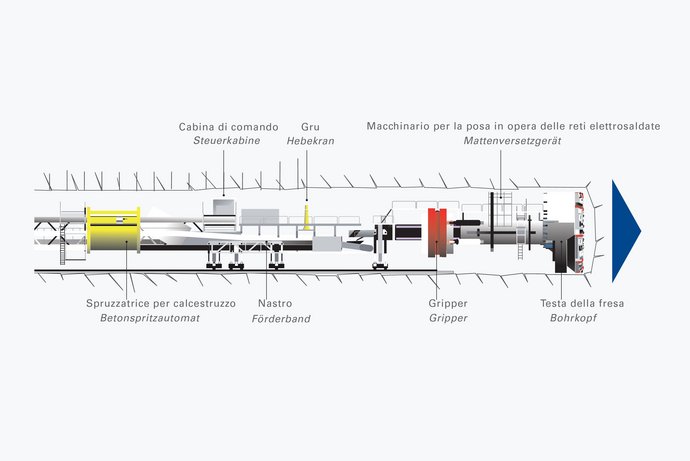

Die Tunnelbohrmaschinen (TBM) sind unsere „Giganten im Berg“. Sie bohren sich mit einem rotierenden Bohrkopf durch das Gestein und sichern den Rohbau mit Hilfe von Ankern, Bewehrungsmatten und Spritzbeton (siehe Grafik) oder durch den Einbau von Betonfertigteilen, den sogenannten Tübbingen. Der Vorteil des maschinellen Vortriebs liegt in der hohen täglichen Vortriebsleistung. Der wichtigste Teil der TBM, die einer Logistikfabrik unter Tage entspricht, ist der Bohrkopf. Dieser hat einen Durchmesser von mehreren Metern und besteht aus zahlreichen Meißeln, die den Fels andrücken und in kleine Gesteinsstücke zerbrechen. Die Nachläuferkonstruktion hinter dem Bohrkopf stellt die Versorgung des Vortriebs sowie die Entsorgung des Ausbruchsmaterials sicher. Darüber hinaus beinhaltet sie Felssicherungs-, Lüftungs- und Entstaubungseinrichtungen.

EINE EISENBAHNANLAGE?

Nach dem Tunnelausbruch und dem Einbau der Innenschale werden alle für den Bahnbetrieb erforderlichen Anlagen eingebaut. Dazu zählen Gleise und Oberleitung ebenso wie Signaltechnik.