DAS BAULOS IN ZAHLEN

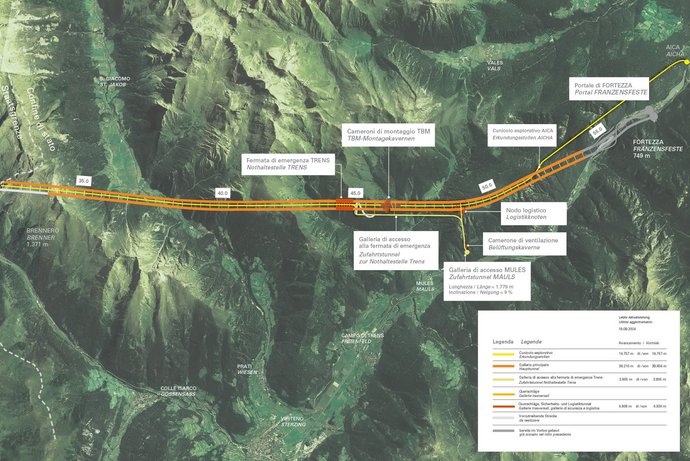

In diesem Baulos werden 65 Tunnelkilometer errichtet...

..davon ca. 40 km Haupttunnel

...und ca. 15 km Erkundungsstollen.

Alle 333 m verbinden sog. "Querschläge" bei beiden Haupttunnel miteinander

Ausführende Arbeitsgemeinschaft: Brenner Tunnel Construction (BTC): Webuild S.p.A., Ghella S.p.A., Oberosler Cav Pietro S.r.l. (bis Juni 2018), Cogeis S.p.A. PAC S.p.A.

Vergabesumme: 993 Mio. Euro

AKTUELLE ARBEITEN

Derzeit finden im Haupttunnel West Arbeiten zum Einbau der Innenschale statt.

Des Weiteren erfolgen die Vortriebsarbeiten sowie der Einbau der Innenschale in den Querschlägen zwischen den beiden Tunnelröhren.

Derzeit wird zudem die Innenschale im bergmännisch aufgefahrenen Abschnitt des Erkundungsstollens eingebaut.

VORTRIEBSDATEN

- Vortrieb 3.805 m

- Länge 3.805m

- Ausbruchsquerschnitt 80 m²

- Vortrieb 39.187 m

- Länge 39.950 m

- Ausbruchsquerschnitt 85 m²

- Vortrieb 14.813 m

- Länge 14.813 m

- Ausbruchsquerschnitt 35 m²

- Vortrieb 5.583 m

- Länge 6.394 m

- Ausbruchsquerschnitt 26-56 m²

ABGESCHLOSSENE ARBEITEN

- Errichtung eines Tunnels zwischen dem Zufahrtstunnel Mauls und der Nothaltestelle Trens

- Bergmännischer Vortrieb der beiden Haupttunnel Richtung Süden

- Vortrieb des Erkundungsstollens Richtung Norden mit TMB „Serena"

- Durchschlag zwischen den Baulosen „H61 Mauls" und „H71 Eisackunterquerung"

- Vortrieb des Haupttunnels Ost Richtung Norden mit der TBM „Virginia“

- Vortrieb des Haupttunnels West Richtung Norden mit der TBM „Flavia“

VORTRIEBSMETHODEN

Die beiden Haupttunnel Ost und West sowie der Erkundungsstollen in Richtung Norden (Innsbruck) werden maschinell, das heißt mit Tunnelbohrmaschinen (TBM), aufgefahren. Die beiden Haupttunnel und der Erkundungsstollen in Richtung Süden, der Zufahrtstunnel zur Nothaltestelle Trens, die Nothaltestelle selbst sowie die Querschläge und die Sicherheits- und Logistiktunnel werden hingegen bergmännisch, also im Sprengvortrieb, errichtet.

MASCHINELLER VORTRIEB: Der maschinelle Vortrieb begann im Jahr 2018: Im Mai machte sich die Tunnelbohrmaschine „Serena” auf ihre rund 14 Kilometer langen Weg durch den Erkundungsstollen Richtung Norden bis zur Staatsgrenze am Brenner, die sie im November 2021 erreichte. Im Frühjahr 2019 starteten die beiden TBM „Virginia” und „Flavia” im jeweils 14 km langen Haupttunnel Ost bzw. West ihre Reise Richtung Norden zum Brenner. Während „Virginia” im März 2023 den Brennerpass erreichte, kam „Flavia” im Mai 2025 an der Staatsgrenze an.

SPRENGVORTRIEB: Der bergmännische Vortrieb in Richtung Süden wurde im April 2017 begonnen und im Oktober 2020 bei beiden Haupttunneln abgeschlossen.

BESONDERHEITEN DES BAULOSES

Das Baulos weist im Vergleich zu den anderen Baulosen die größte maschinell aufgefahrene Distanz auf. Insgesamt wurden mit den drei TBM dieses Bauloses rund 42.700 Tunnelmeter aufgefahren. Für die Auskleidung dieser Abschnitte wurden im eigens dafür errichteten Tübbingwerk in Hinterrigger mehr als 170.000 Tübbinge und 35.000 Sohltübbinge produziert werden.

Aufgrund der Größe des Bauloses stellte die Logistik die größte Herausforderung dar. Für die große Anzahl der benötigten Tübbinge wurde ein Tübbingwerk vor Ort errichtet. Durch die Optimierung vieler Schritte, etwa des Schienentransports der Tübbinge im Tunnel mittels Servicezug, gelangten diese Betonfertigteile nicht per LKW, sondern per Bahn zu den Tunnelbohrmaschinen. Diese bauten sie als Innenschale des Tunnels ein. Jeder Zug transportierte zwei Ringe, also 14 Tübbinge. So konnte eine Verkehrsbelastung auf der Straße SS12 vermieden und gleichzeitig eine umweltfreundliche Lösung umgesetzt werden.

Rund 30 % des im Baulos Mauls 2–3 angefallenen Ausbruchmaterials wurden für die Herstellung der Tübbinge wiederverwendet – ein konkretes und effizientes Beispiel für gelungene Kreislaufwirtschaft.